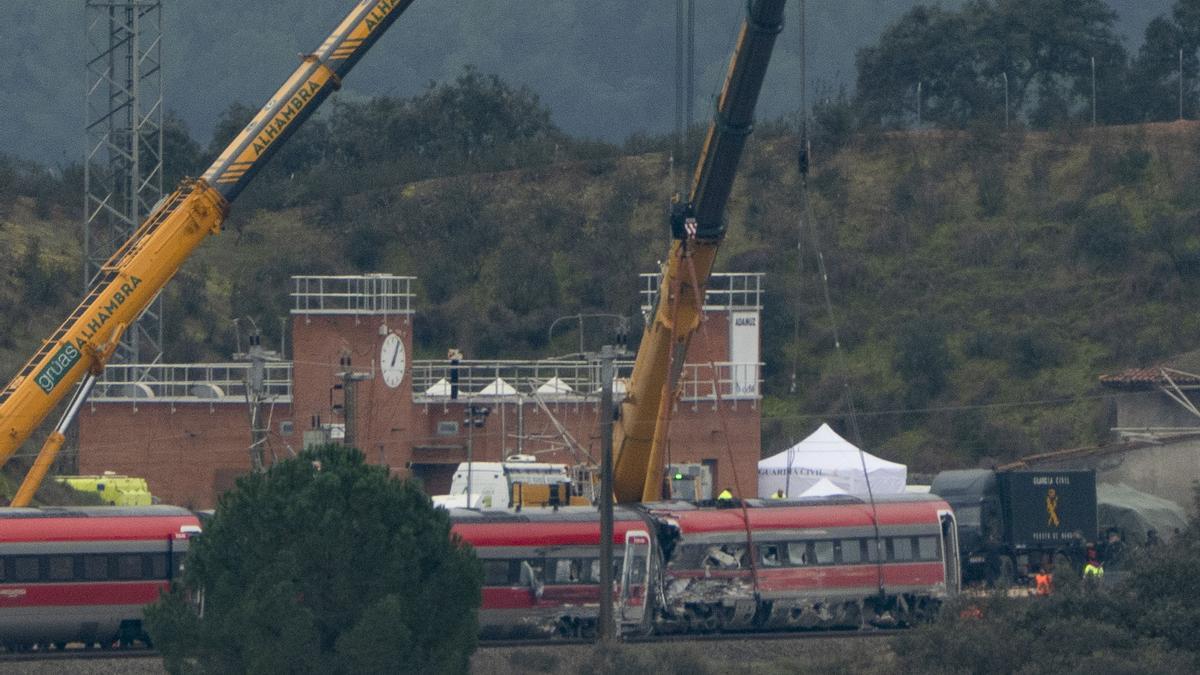

TRAGEDIA FERROVIARIA

Accidente de Adamuz: por qué el acero no tiene la culpa

Cuando los ingenieros diseñamos materiales para una determinada aplicación, lo hacemos de acuerdo a normas que nos indican qué propiedades deben reunir esos materiales para soportar sus condiciones más extremas de uso.

Si consideramos un raíl de ferrocarril, puede estar expuesto a fenómenos de corrosión, desgaste y, sobre todo, tensiones de tipo dinámico, que pueden provocar daños por fatiga. Combinar todas estas propiedades no es sencillo, por lo que al diseñar y fabricar el acero para raíles es esencial buscar un equilibrio y poner toda la atención en el daño que podría provocar un fallo motivado por cada uno de estos requerimientos.

La corrosión y el desgaste pueden generar defectos perfectamente detectables en inspecciones que no tienen por qué ser muy próximas entre sí, ya que el daño sobre el raíl nunca provocaría una rotura catastrófica en un periodo breve de tiempo (semanas o meses).

Otra cosa son las tensiones de tipo dinámico. Si un material supera su límite de fatiga –el número de ciclos de tensión que es capaz de soportar sin que se inicie una grieta–, esta aparecerá y empezará a crecer, inicialmente despacio, hasta alcanzar un tamaño crítico. Una vez se llega a ese tamaño crítico, la grieta aumenta a tal velocidad que puede producir un fallo catastrófico en minutos, o incluso segundos.

El acero es el material más fiable de todos

Que un accidente ferroviario como el que ha tenido lugar recientemente en Adamuz se deba a una “mala calidad” del acero es poco probable, por varias razones. Para empezar, el acero es, sin duda, de entre todos los materiales de construcción, el más fiable: de cada cien probetas ensayadas, cien tienen resultados dentro de un estrechísimo margen de error.

En el caso de los aceros para raíles, hablamos de aceros de composiciones muy ajustadas para que cumplan con las propiedades mecánicas requeridas y que, además, permitan que se puedan soldar.

Los ingenieros, que avalan con su firma los proyectos, calculan con márgenes de seguridad muy amplios y estándares de calidad que garantizan que los materiales nunca lleguen a superar sus límites de fatiga. Y esos márgenes vienen establecidos por normas internacionales.

Los fabricantes de los aceros implicados en el accidente (uno más antiguo y otro muy reciente) han producido miles de kilómetros de raíles, de acuerdo con normas muy estrictas y bajo criterios de garantía de calidad extremos. Hablamos de raíles que no han tenido ningún problema, fabricados con acero ajustado a norma, soldable y calculado para soportar la carga estática de un tren de varios cientos de toneladas y que, circulando a 250 kilómetros por hora, produce unas tensiones dinámicas muy por debajo de su límite de fatiga.

Si el acero está bien fabricado, y las certificaciones de calidad así lo aseguran, es muy improbable que ese acero se rompa en “condiciones de servicio”.

Soldaduras en el punto de mira

¿Y qué se debe esperar de la soldadura? Los raíles de ferrocarril se sueldan mediante una tecnología, llamada aluminotermia, que asegura la continuidad metálica con un acero de composición muy parecida a los de los raíles que tiene la futura soldadura a cada lado.

Parece que, en el caso concreto de las vías donde se produjo el accidente de Adamuz, había aceros de distinta composición. Los raíles de ambos lados están hechos con aceros de alta soldabilidad, por lo que es seguro que en la llamada “zona afectada por el calor” no se han producido fragilizaciones. De ser así, hubieran dado lugar a un accidente mucho antes.

Una soldadura “puede dar problemas” si se ejecuta de forma inapropiada, pero aquí la calidad se asegura de dos maneras. En primer lugar, dejando en manos de soldadores acreditados su ejecución. Y en segundo lugar, inspeccionando una por una, por inspección visual y por métodos que permiten ver la soldadura “por dentro”, todas las soldaduras realizadas. Por tanto, cuando se entrega una ejecución, se garantiza que todas las soldaduras se han hecho correctamente.

Cómo ha ocurrido lo imposible

A pesar de todo, en la tragedia de Adamuz se baraja la opción de que una soldadura haya fallado y un trozo de raíl se haya fracturado, de forma catastrófica.

¿Cómo ha podido ocurrir, si era imposible que ocurriera?

Si la continuidad metálica desaparece (porque falla la soldadura) y los dos tramos de raíl quedan separados, cada vez que una rueda pase por encima de esos raíles estará trasladando una tensión en las proximidades de los extremos, muy superior a la tensión de diseño. Esto provocará que, en algún momento, se supere el límite de fatiga y se genere una grieta en el raíl. Esa grieta empezará a crecer y, cuando supere un determinado tamaño crítico, provocará una rotura catastrófica.

¿Y qué le pudo pasar a la soldadura?. Pues de momento todo indica que o bien hubo un mal diseño del material de la soldadura (en este momento, se está hablando de una posible elección inapropiada por culpa de una redacción equivocada del pliego de condiciones); o bien se produjo un defecto inicial en la ejecución de la soldadura tan pequeño que no fue detectado en el análisis posterior a su ejecución. Por supuesto pudieron pasar otras cosas, pero no podemos presuponer malas practicas sin un peritaje adecuado.

Prevenir mejor que curar

Cuando somos jóvenes, es difícil que fallen algunos sistemas y no precisamos de revisiones periódicas; vamos al médico cuando nos duele algo. Y el médico, entonces, utiliza diversos medios para hacer un diagnóstico y arreglar el problema. Cuando alcanzamos cierta edad, no podemos esperar a que los problemas den la cara, debemos hacernos revisiones cada vez más frecuentes para evitar que los problemas generen un fallo catastrófico.

Lo de Adamuz posiblemente no hubiera pasado si se hubiera atendido a los síntomas –tanto usuarios como algunos trabajadores de los trenes llevaban meses reportando vibraciones fuera de lo normal– y se hubieran hecho las revisiones pertinentes.

Todavía ignoramos lo que realmente pasó: habrá que esperar a la evaluación definitiva de los peritos. Para tranquilidad de todos, los ingenieros metalúrgicos tenemos medios, herramientas y conocimientos suficientes para escudriñar lo ocurrido. Exactamente del mismo modo que un médico forense puede averiguar con precisión la causa de un fallecimiento.

La Comisión que investiga el accidente de Adamuz apunta a la rotura de la soldadura como "causa principal"

Ver más

No tengo la menor duda de que pronto se sabrá, con todo detalle, qué generó el fallo y qué repercusiones tuvo en el resto de la infraestructura. Y ese informe también podrá aclarar si se pudo prevenir.

_________________________________________________

José Manuel Torralba es catedrático de la Universidad Carlos III de Madrid y científico senior del Instituto IMDEA Materiales. Este artículo ha sido publicado originalmente en The Conversation. Puede leerlo aquí.